Hoe voldoet polycarbonaat aan de Europese brandclassificaties?

Hoewel brandveiligheid en -regelgeving altijd een hoge prioriteit hebben gehad in de bouwvoorschriften, zij die vereisten nog strenger geworden.

Daarom moeten architecten en aannemers bij het specificeren van bouwproducten en -systemen bekend zijn met de brandvoorschriften, testprocedures en prestatie classificatieniveaus.

Hieronder volgt een overzicht van de huidige Europese brandnormen, test- en certificeringsniveaus met speciale nadruk op het unieke vermogen van polycarbonaat om brand te weerstaan in vergelijking met andere transparante kunststoffen.

Europese norm EN 13501-1

Terwijl in het verleden elk Europees land zijn eigen certificeringsmechanismen voor bouwproducten had, veranderde dit toen de Europese Unie de Harmonized Standard opstelde om de uniformiteit en kwaliteit van normen in alle Europese landen en daarbuiten te vergroten. Een aanzienlijk aantal landen in Azië, het Midden-Oosten en Afrika, evenals Rusland, hebben de Eurocodes overgenomen of hebben interesse getoond in de overname van de code

Impact op brandvoorschriften

Europese norm EN 13501-1: Brandclassificatie van bouwproducten en bouwelementen definieert de testprocedures om de reactie van een materiaal op brand te beoordelen en te classificeren. Volgens de norm, die van toepassing is op alle bouwproducten, moet het materiaal worden getest in een goedgekeurd laboratorium op dezelfde manier als waarom het in een gebouw wordt geïnstalleerd.

De EN 13501-1-test staat het testen van een reeds diktes en kleuren toe. Als bijvoorbeeld een plaat van 1mm en 10mm wordt getest en slaagt, dan worden alle tussenliggende diktes gecertificeerd. Evenzo, als een fabrikant zijn helderste kleur, donkerste kleur en één tussenliggende kleur test en slaagt, dan wordt ervan uitgegaan dat andere kleuren ook slagen.

Euro-klasse definities

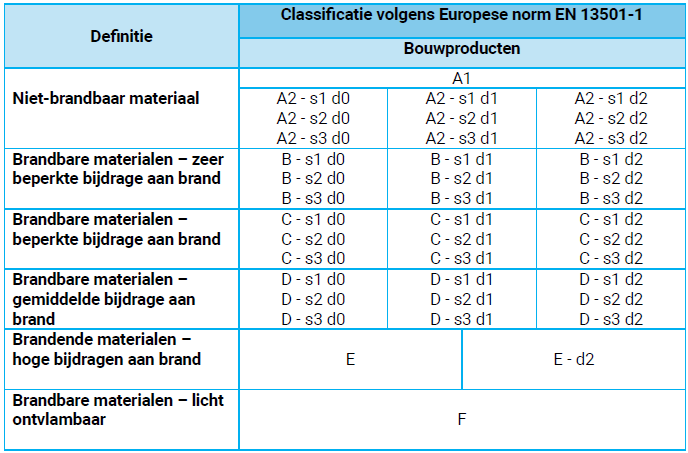

Op basis van hoe goed het materiaal presteert bij blootstelling aan vuur, wordt een klasse categorie als volgt toegewezen:

- Klasse F – Gemakkelijk ontvlambaar.

- Klasse E – Kleine vlamtestduur van 15 seconden met minder dan 15 cm vlamspreiding.

- Klasse D – Kleine vlamtestduur van 30 seconden met minder dan 15 cm vlamspreiding en een warmteafgifte van 750 watt per seconde of minder.

- Klasse C – De warmteafgifte van één brandend voorwerp bedraagt minder dan 250 watt per seconde.

- Klasse B – De warmteafgifte van één brandend voorwerp bedraagt minder dan 120 watt per seconde.

- Klasse A2 – Het materiaal doorstaat een test op niet-brandbaarheid in een oven van 750 graden Celsius of een calorische potentiaaltest, waarbij een kleine hoeveelheid van het materiaal in zuivere zuurstof wordt verbrand in een bomcalorimeter.

- Klasse A1 – Het materiaal doorstaat zowel een niet-brandbaarheidstest als een calorische test.

Bovendien ervaart het materiaal A1, A2 en B Euro-klasse geen vlamoverslag, wat betekent dat de bijdrage aan brand minimaal is. Voor C, D, E en F kan het materiaal vlamoverslag veroorzaken in een brandtest.

Om de classificatie A2, B, C of D te behalen, wordt het materiaal ook beoordeeld op hoeveel rook en brandende druppels het vrijgeeft.

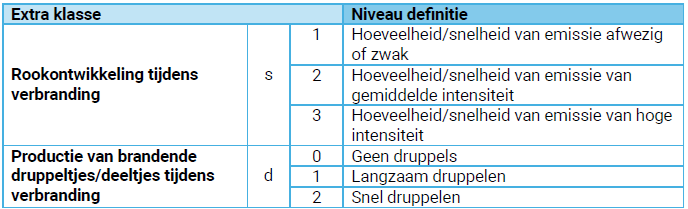

- Een producte dat weinig of geen rook afgeeft, krijgt een s1-classificatie, een matige rookontwikkeling wordt geclassificeerd als s2 en een product dat veel rook genereert en daardoor ontsnappen bemoeilijkt, wordt geclassificeerd als s3.

- Brandende druppeltjes of deeltjes kunnen brandwonden veroorzaken en ervoor zorgen dat vuur zich verspreidt. Een d0-classificatie betekent dat het product geen brandende deeltjes creëert wanneer het gedurende 600 seconden aan vuur wordt blootgesteld. Een d1-classificatie betekent dat er in deze periode brandende druppels vrijkomen, maar dat ze niet langer dan 10 seconden branden. Een d2-niveau is van toepassing op materialen die druppels vrijgeven gedurende een periode van 600 seconden die langer dan 10 seconden branden.

Tabel 1 – Bouwmaterialen worden ingedeeld in klassen van A1,het minst brandbaar, tot F, zeer licht ontvlambaar.

Tabel 2 -Materialen worden verder beoordeeld op basis van hun rookontwikkeling, van s1 tot s3 en de snelheid van smelten/druppelen, op een schaal van d0 tot d2.

Reactie van polycarbonaat op brand

Polycarbonaat (PC) is een zeer effectief bouwmateriaal. Het is licht van gewicht, slagvast, duurzaam, gemakkelijk te vormen en gaat lang mee. Hoe houden de transparante polycarbonaat platen stand bij brand, terwijl ze de helft van het gewicht van glas hebben?

Het materiaal biedt twee belangrijke voordelen in de manier waarop het reageert op brand. Ten eerste, zonder speciale toevoegingen is polycarbonaat gecertificeerd als Klasse B, wat betekend dat het plaatmateriaal minimaal bijdraagt aan de verspreiding van brand. Daarom zal, als er brand ontstaat in een gebouw, het materiaal de verspreiding niet voorkomen zodra het, het polycarbonaat bereikt. De verspreiding zal echter zeer traag zijn, vooral in vergelijking met andere brandbare materialen. Ten tweede zal onbehandeld polycarbonaat zeer weinig rook produceren in aanwezigheid van brand.

Polycarbonaat heeft een classificatie s1, wat betekent dat de snelheid of hoeveelheid rook afwezig is, of zeer laag. Bovendien produceert polycarbonaat zeer weinig brandende druppels, die bijdragen aan de verspreiding van vuur door andere oppervlakken te ontsteken, en ontvangt daarom een d0-classificatie volgens EN13501-1.

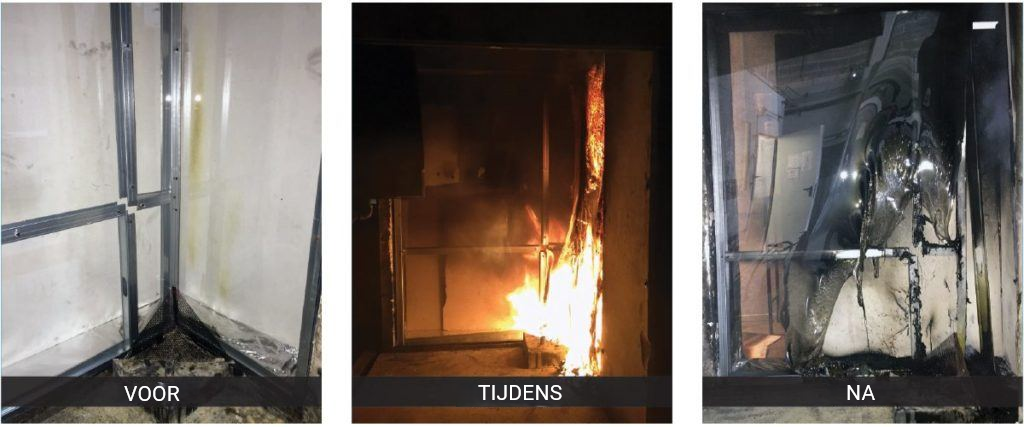

Om het materiaal zelf beter te begrijpen, heeft polycarbonaat een zeer brede servicetemperatuur, variërend van -50 tot +120 graden Celsius. Bij ongeveer 135 graden bereikt het de warmte afbuigingstemperatuur en begint het zijn fysieke eigenschappen te verliezen. Bij ongeveer 140 graden begint het plaatmateriaal te vervormen, wat er uiteindelijke toe leidt dat het materiaal vouwt, of instort uit zijn frame of wat het ook is dat het op zijn plaats houdt.

Tussen de 160 en 170 graden begint het plaatmateriaal te transformeren in een gesmolten materiaal, waarna het begint te druppelen.

Dit smeltingsverschijnsel kan helpen bij het blussen van brand in gevallen waarin het direct op de vlambron smelt. Tegelijkertijd kan dit het testen bemoeilijken, omdat het gesmolten polycarbonaat op de brander kan druppelen en de vlam kan doven, waardoor de test wordt gestopt voordat er een classificatie kan worden afgegeven.

Massief polycarbonaat versus meerwandig polycarbonaat

Voor architecten en gebouweigenaren is het belangrijk om iet alleen de vereisten en details van de EN-laboratoriumtests te begrijpen, maar ook hoe de verschillende polycarbonaatplaten reageren op brand wanneer ze worden gemonteerd.

Een belangrijk onderscheid tussen massief en meerwandig polycaarbonaat, is dat massief polycarbonaat normaal gesproken zwaarder is omdat het meer materiaal per vierkante meter bevat, terwijl meerwandige platen luchtkanalen bevatten.

Neem bijvoorbeeld een verticale beglazingstoepassing, die zowel massieve als meerwandige polycarbonaatplaten kan gebruiken. In het geval van brand zal de meerwandige plaat sneller branden en een gat in de beglazing creëren. Als de brandbron intern is en het gat de rook uit de kamer naar buiten laat ontsnappen, is dit gunstig. Aan de andere kant zal een massieve plaat beter presteren bij het stoppen van de verspreiding van brand, wat essentieel is als de bewoners van het gebouw zich aan de andere kant van de beglazing bevinden. In een dak- of luifeltoepassing zal de meerwandige plaat opnieuw zorgen voor een snellere verbranding, waardoor een gat ontstaat en de rook kan ontsnappen.

Vergelijking met andere transparante kunststoffen

Polycarbonaat biedt een opmerkelijk voordeel ten opzichte van acrylaat met betrekking tot brand. Acrylaat wordt geschouwd als brandbaar materiaal en presteert veel slechter dan polycarbonaat in brandtesten. Ter vergelijking: polycarbonaat biedt een veel betere brandbaarheidsklasse en druppelklasse. Wat betreft rookontwikkeling is er geen groot verschil tussen de twee materialen.

Polyester (glasvezel) is brandbaarder dan polycarbonaat. Om goede testresultaten met glasvezel te behalen, zijn er veel FR-additieven vereist, waardoor het materiaal duurder wordt dan polycarbonaat.